FABRICACIÓN CON CERO DEFECTOS Y ACTIVOS DIGITALES EN LA TRANSFORMACIÓN DE LA FABRICACIÓN MEDIANTE NUEVAS TECNOLOGÍAS DE LA INFORMACIÓN: REVISIÓN DE LA LITERATURA

ZERO DEFECT MANUFACTURING AND DIGITAL ASSETS IN THE TRANSFORMATION OF MANUFACTURING THROUGH NEW INFORMATION TECHNOLOGIES: A LITERATURE REVIEW

Miguel Ángel Mateo-Casalí (Universitat Politècnica de València - Centro de Investigación Gestión e Ingeniería de Producción, Valencia, España)1*

Andrés Boza (Universitat Politècnica de València - Centro de Investigación Gestión e Ingeniería de Producción, Valencia, España)2

Francisco Fraile (Universitat Politècnica de València - Centro de Investigación Gestión e Ingeniería de Producción, Valencia, España)3

Resumen

La Industria 4.0, impulsada por la transformación digital, ha revolucionado la fabricación al introducir tecnologías que crean “fábricas inteligentes”. Estas fábricas mejoran la competitividad a través de la automatización y la estrategia de “Fabricación Cero Defectos” para optimizar la producción y evitar fallos en los productos. Para ello, hay que tener presente los activos digitales que participan en dicha estrategia y su arquitectura. En el presente artículo se revisa la literatura sobre la estrategia de cero defectos en diferentes etapas del ciclo de vida, considerando diversos activos digitales y su impacto en la industria.

Palabras clave: fabricación cero defectos, activos digitales, industria 4.0, ciclo de vida.

JEL: 014

Abstract

Industry 4.0, driven by digital transformation, has revolutionized manufacturing by introducing technologies that create “smart factories.” These factories enhance competitiveness through automation and the “Zero Defect Manufacturing” strategy, which aims to optimize production and prevent product failures. To achieve this, it is crucial to consider the digital assets involved in this strategy and their architecture. This article reviews the literature on the zero-defect strategy at different stages of the life cycle, considering various digital assets and their impact on the industry.

Keywords: zero defect manufacturing, digital assets, industry 4.0, life cycle.

JEL: 014

1. INTRODUCCIÓN

El avance en la industria ha generado una creciente necesidad de adaptarse a las demandas del mercado. Los actores de la industria se enfrentan al reto de fabricar productos con alta calidad y personalización, reducir los plazos de entrega y establecer una comunicación eficiente en toda la cadena de suministro (Koren et al., 1999; Maganha et al., 2019). La respuesta a estos desafíos está siendo, gracias a la tecnología, la adopción del modelo de Industria 4.0.

Este modelo se basa en la transformación digital de las empresas (Popkova et al., 2018;Akdil et al., 2018), que redefine los paradigmas tradicionales de los modelos de negocio. Tres pilares fundamentales sostienen la Industria 4.0: el Internet de las Cosas (IoT), la inteligencia artificial (IA) y la robótica avanzada. El IoT conecta dispositivos y sistemas a internet, permitiendo la recopilación y transmisión de datos en tiempo real. La IA permite a las máquinas realizar tareas que antes requerían inteligencia humana, como el aprendizaje y la toma de decisiones. Por su parte, la robótica avanzada utiliza sistemas autónomos para ejecutar diversas tareas. La interconexión de dispositivos de medición en los procesos de fabricación, logística y transporte genera un flujo continuo de datos en tiempo real (Fraile et al., 2018) y combinado con el almacenamiento en la nube, el Big Data y la analítica de datos, facilita tanto el análisis predictivo como la toma de decisiones. Este ecosistema ha dado lugar al concepto de “Fábricas Inteligentes”, que permite a las empresas pasar de un modelo de producción centralizado a uno descentralizado, mejorando su competitividad (del Val Roman, 2012).

La Industria 4.0 ofrece ventajas competitivas mediante la mejora en la eficiencia de los procesos de fabricación facilitando la automatización y optimización de tareas como el control de calidad, la planificación de la producción y la gestión de la cadena de suministro (Bortolini et al., 2017). Esto consigue producir bienes más rápido, con mayor calidad y a menor costo, mejorando la competitividad en el mercado global.

En este contexto de transformación digital, existen diversos trabajos que abordan por separado los conceptos de la Fabricación Cero Defectos (ZDM) y las tecnologías avanzadas como los gemelos digitales y el aprendizaje automático. Si bien las revisiones previas han abordado la ZDM en relación con metodologías como Lean Manufacturing y Six Sigma (Psarommatis, Prouvost, et al., 2020), y se han estudiado herramientas clave como los gemelos digitales y el aprendizaje automático (Psarommatis & May, 2024b), no se ha realizado una revisión exhaustiva que explore la integración de estos avances tecnológicos con la ZDM a lo largo de todo el ciclo de vida de los productos teniendo en cuenta los diferentes activos digitales. Por lo tanto, este trabajo busca llenar ese vacío en la literatura, al aportar una visión integral sobre la implementación de tecnologías de la Industria 4.0 en la ZDM, destacando el rol de los activos digitales a lo largo de todo el ciclo de vida del producto. Asimismo, técnicas como el mantenimiento productivo total (TPM) y la eficacia general de los equipos (OEE) han sido estudiadas en relación con la ZDM (Tewari, 2017), lo que ha abierto nuevas áreas de investigación. Sin embargo, el uso de técnicas avanzadas como el aprendizaje automático para el análisis de las causas raíz en ZDM sigue siendo un campo poco explorado (Papageorgiou et al., 2022). Este estudio contribuye a la discusión sobre cómo las tecnologías emergentes de la Industria 4.0, como el IoT, la IA y el Big Data, pueden ayudar a superar los retos relacionados con la calidad y la eficiencia en los procesos de fabricación.

Actualmente, el interés por la Industria 4.0 sigue creciendo, dada la presión que enfrentan las empresas para adaptarse a entornos competitivos y tecnológicamente dinámicos. Esto ha generado la necesidad de revisar la literatura, ya que muchas organizaciones están en proceso de adopción de tecnologías clave y enfrentan desafíos nuevos en su implementación (Arévalo-Ascanio et al., 2015; Serrano et al., 2021).

El presente trabajo tiene como objetivo principal proporcionar una comprensión más clara y profunda de la Fabricación Cero Defectos (ZDM) en el contexto de la Industria 4.0, específicamente mediante la integración de activos digitales como el IoT, IA, Big Data y gemelos digitales. Este análisis se centrará en cómo estas tecnologías contribuyen a la reducción de defectos en los procesos productivos a lo largo de todo el ciclo de vida del producto, desde su diseño hasta su disposición final. De manera más específica, el alcance de esta revisión abarca las distintas tecnologías digitales como el IoT, la IA, el Big Data y los gemelos digitales, y su impacto en la fabricación con cero defectos. Además, el trabajo se enfoca en identificar las barreras y desafíos actuales en la implementación de ZDM en un entorno de fabricación inteligente, así como en proponer soluciones para superarlos. Se enfatiza cómo estas tecnologías pueden mejorar la toma de decisiones en tiempo real, optimizar los procesos de producción y reducir los defectos, contribuyendo así a mejorar la competitividad de las empresas.

Por último, este estudio ofrece una visión crítica de la literatura reciente, destacando las áreas donde la ZDM ha mostrado avances significativos, así como aquellas que requieren más investigación para una implementación más eficiente y global en la industria manufacturera. La integración de tecnologías digitales en todas las etapas del ciclo de vida del producto facilita que la información fluya entre el diseño, la fabricación y la inspección, promoviendo modelos de negocio más personalizados y flexibles. Esto permite a los fabricantes ofrecer productos y servicios a medida, mejorando su agilidad y capacidad de respuesta en el mercado (Immerman & Westrom, 2022).

Este trabajo aporta una revisión exhaustiva de las principales tecnologías y estrategias de la Industria 4.0, con un enfoque particular en su capacidad para facilitar la Fabricación Cero Defectos (ZDM). Dado que aún existe una falta de comprensión integrada sobre cómo los activos digitales, la automatización y el análisis de datos en tiempo real pueden alinearse eficazmente para implementar ZDM a nivel global (Butt, 2020; Serrano et al., 2021), esta revisión es necesaria y oportuna. La complejidad de los procesos productivos obliga a las empresas a dedicar un gran esfuerzo a garantizar y mejorar la calidad de sus productos, y las tecnologías digitales juegan un papel crucial en este objetivo. La estrategia de “Fabricación Cero Defectos” (ZDM) se centra en la eliminación de defectos durante la producción, garantizando que los productos cumplan con los requisitos de Calidad (Psarommatis, May, et al., 2020). Para lograrlo, las fábricas inteligentes deben gestionar grandes cantidades de datos en tiempo real y tomar decisiones eficientes (Boza et al., 2018). Este trabajo proporciona una comprensión más profunda de ZDM y busca trazar un camino hacia una implementación más global y efectiva en el sector manufacturero.

2. FABRICACIÓN CERO DEFECTOS

Los sistemas de fabricación avanzados representan una evolución significativa en la búsqueda de la excelencia en la producción. Estos sistemas permiten minimizar la intervención humana y adoptar enfoques tecnológicos con el objetivo primordial de lograr la meta de “cero defectos” y mejorar la calidad en la fabricación (Psarommatis, May, et al., 2020). En este contexto, se utilizan diversas estrategias tecnológicas que desempeñan un papel fundamental en la transformación de las industrias, permitiendo la producción a gran escala y la satisfacción de la demanda de productos de alta calidad.

La automatización es una de las tecnologías clave en los sistemas de fabricación avanzados (Boyes et al., 2018). En este enfoque, las máquinas asumen tareas repetitivas con una velocidad y alta precisión, eliminando la fatiga y reduciendo al mínimo los errores humanos. La automatización no solo mejora la eficiencia de la producción, sino que también eleva la calidad del producto final. Las máquinas pueden trabajar durante largos períodos a altas velocidades sin degradación en su rendimiento. Esto se traduce en una producción más eficiente y una reducción significativa de defectos (Psarommatis, May, et al., 2020). Por otro lado, que la tecnología mejore la recogida de datos ha permitido mejorar los sistemas de fabricación, ya que, al aprovechar la información generada por procesos y máquinas, es posible identificar y anticipar fallos potenciales. Esto habilita la implementación de acciones preventivas y correctivas que previenen defectos en la producción. La capacidad de recopilar y analizar datos en tiempo real ha demostrado ser un activo invaluable en la mejora de la calidad y la reducción de defectos en los productos fabricados (Tatipala et al., 2018).

Uno de los enfoques más destacados en la búsqueda de la calidad en la fabricación es el conocido como fabricación cero defectos. Según la definición de (Crosby, 2006), un defecto es cualquier característica que no cumple con los estándares de calidad, siendo simplemente un error o equivocación. Desde esta perspectiva, ZDM se propone reducir o eliminar los defectos, independientemente de su magnitud. No obstante, es importante destacar que un error se convierte en defecto solo cuando impacta al cliente, como sugiere (Vinod et al., 2015). ZDM busca la excelencia en la fabricación a través de cuatro estrategias fundamentales: detección, reparación, predicción y prevención (Psarommatis, May, et al., 2020). La detección implica la identificación temprana de posibles defectos o desviaciones en el proceso de fabricación. Se emplean técnicas de inspección y ensayo para verificar la calidad del producto en diferentes etapas del proceso, incluyendo inspecciones no destructivas y controles de calidad. La reparación se refiere a la corrección o eliminación de defectos una vez que son detectados. Se busca identificar la causa raíz de los defectos y tomar medidas para evitar su recurrencia en el futuro. Además, se aplican controles de calidad adicionales para garantizar que los productos corregidos cumplan con las normas establecidas. La predicción se centra en proporcionar una visión anticipada de posibles problemas, lo que permite la implementación de acciones correctivas antes de que ocurran defectos. Esta estrategia minimiza riesgos y reduce los costos asociados a fallos en la producción. La prevención es esencial para evitar la ocurrencia de defectos desde el principio. Se adoptan estrategias y controles adecuados en cada etapa del proceso de fabricación para garantizar el cumplimiento de las normas de calidad. Estas acciones pueden incluir mantenimiento predictivo y preventivo, control de calidad riguroso, optimización de procesos y una gestión efectiva de proveedores.

3. ARQUITECTURA DE REFERENCIA PARA LA INDUSTRIA 4.0

Una arquitectura de referencia representa un conjunto de documentos o esquemas que proporciona estructuras, integraciones y mejores prácticas recomendadas para diseñar e implementar soluciones en un dominio o sector específico (Muller Prof., 2008). Su función principal radica en servir como modelo de solución y un lenguaje común para discutir e implementar proyectos dentro de ese dominio. Estas arquitecturas de referencia se aplican ampliamente en campos como la arquitectura de software, la arquitectura empresarial y los sistemas informáticos (Valle et al., 2021). En el contexto de la Industria 4.0, surge la Reference Architectural Model Industrie 4.0 (RAMI 4.0) (Pedone & Mezgár, 2018), una iniciativa alemana que proporciona un marco integral y un conjunto de directrices esenciales para diseñar e implementar sistemas y procesos industriales en el actual entorno de transformación digital.

La arquitectura de referencia RAMI 4.0 aborda varios aspectos clave que son fundamentales para la evolución de la Industria 4.0 y garantiza que todas las partes involucradas en estas actividades dispongan de un marco común para comprenderse (Willner & Gowtham, 2020). Destaca la importancia de la interoperabilidad, la normalización y la modularidad en el diseño de sistemas industriales, lo que contribuye a una estructura organizativa más efectiva y cohesiva. Uno de los elementos distintivos de RAMI 4.0 es su representación tridimensional, que proporciona un enfoque holístico para la conceptualización y clasificación de los objetos y conceptos dentro de la arquitectura. Los tres ejes que conforman esta representación tridimensional son (Nazarenko et al., 2021):

•Niveles de Jerarquía: El primer eje se enfoca en los niveles jerárquicos presentes en la arquitectura. Define los distintos niveles del sistema industrial, desde los activos físicos y dispositivos en el taller de producción hasta el nivel empresarial. Este eje desempeña un papel fundamental en la organización y estructuración de los componentes dentro de la arquitectura.

•Ciclo de Vida: El segundo eje se concentra en el ciclo de vida de los componentes dentro de la arquitectura. Engloba todas las fases del ciclo de vida, desde la planificación y el diseño hasta la operación y el mantenimiento. Hace hincapié en la importancia de considerar todo el ciclo de vida de los sistemas y componentes al abordar el diseño y la implementación.

•Flujo de Valor: El tercer eje, el del flujo de valor, se centra en la transferencia de información y valor a través de la arquitectura. Resalta la relevancia del intercambio de datos, la interoperabilidad y la integración entre los diferentes componentes y niveles de la arquitectura.

RAMI 4.0 no solo proporciona una comprensión compartida de la Industria 4.0, sino que también fomenta la estandarización y la interoperabilidad en su implementación. Esta arquitectura facilita la identificación y definición de estándares para protocolos de comunicación, modelos de datos, interfaces y otros aspectos fundamentales de la arquitectura, lo que permite una integración sin problemas y una colaboración efectiva entre sistemas y tecnologías diversos (Electro Industria, 2016). En el corazón de la arquitectura RAMI 4.0 se encuentran los activos digitales, que se definen como la representación digital de un activo físico dentro del ecosistema industrial. Un activo físico digital es un modelo virtual que incluye no solo la información básica del activo físico, como su tipo y estado operativo, sino también metadatos relacionados con su rendimiento, mantenimientos anteriores, y datos operativos en tiempo real. El activo digital proporciona una visión integral del activo físico en un entorno digital, permitiendo a los sistemas y otros dispositivos interactuar con él de manera eficiente y precisa (Willner & Gowtham, 2020).

Un ejemplo típico de un activo digital sería una máquina en una línea de producción, cuya representación digital incluye datos históricos, operativos y de mantenimiento. Estos datos, almacenados en el Asset Administration Shell (AAS), permiten a los usuarios y a otros dispositivos dentro de la red acceder a información actualizada del estado del activo, su desempeño y necesidades de mantenimiento (Danielle, 2020). El AAS contiene información y metadatos esenciales para la interoperabilidad, la comunicación y la integración dentro del ecosistema de la Industria 4.0. Esto facilita la transformación de objetos físicos en sus gemelos digitales interoperables, lo que a su vez permite el intercambio de datos e información a través de la red (Noura et al., 2019a). La gestión del ciclo de vida de un activo digital abarca todas las fases desde su creación, diseño, operación, mantenimiento y finalmente, su retirada o desmantelamiento. Cada fase del ciclo de vida incluye la generación de nuevos datos y el enriquecimiento del modelo digital del activo. A lo largo del ciclo de vida del activo digital, las decisiones y acciones pueden ser mejor informadas, ya que se dispone de una visión completa del estado operativo, las previsiones de fallos y las oportunidades de mejora en tiempo real. Esto permite lograr objetivos de sostenibilidad, optimización de recursos y mejora en la eficiencia del proceso industrial.

El AAS puede implementarse de varias maneras, ya sea de forma pasiva, proporcionando información a través de un archivo con acceso basado en IP/API (siguiendo el patrón cliente/servidor), o de forma activa, interactuando de igual a igual y utilizando un lenguaje específico de la Industria 4.0. En el entorno de tecnologías de la Industria 4.0 además de los gemelos digitales, otras tecnologías permiten interactuar con estos activos, como Internet de las cosas, Inteligencia Artificial, Soluciones software producción, Sensores y sistemas ciber físicos (Chew & Lee, 2022; Ye et al., 2022). La gestión del ciclo de vida de los activos en la industria abarca todas las etapas de los activos físicos, desde su creación hasta su retirada (Pisching et al., 2018). Trabajar con su activo digital facilita una gestión más efectiva de recursos que respalde la toma de decisiones, el análisis y la creación de sistemas innovadores en el entorno empresarial y tecnológico actual. Esto asegura que el activo físico esté siempre optimizado y su desempeño maximizado, a través del uso de su representación digital, que acumula información sobre su vida útil y proporciona un soporte continuo a la toma de decisiones.

4. INTEGRACIÓN Y GESTIÓN DEL CICLO DE VIDA DE ACTIVOS FÍSICOS Y DIGITALES EN LA PRODUCCIÓN

El ciclo de vida de los activos físicos utilizados en la producción está estrechamente relacionado con el ciclo de vida del producto. Los activos, como las máquinas, desempeñan un papel fundamental en las etapas iniciales del ciclo de vida del producto, como el diseño y la fabricación, y pueden condicionar indirectamente en fases posteriores, como la distribución, el uso y, finalmente, el retiro o reciclaje. La gestión efectiva de los activos físicos asegura que estén disponibles y funcionando en óptimas condiciones en cada etapa del proceso de producción, lo que a su vez contribuye a garantizar la calidad del producto, la eficiencia de la producción y la satisfacción del cliente.

Estos ciclos de vida están considerando en ambos casos activos físicos. Sin embargo, cuando se trata de activos digitales, la consideración se amplía a ciclos de vida en el ámbito digital. Esto implica prestar atención al ciclo de vida del desarrollo de software, desde su implementación en la infraestructura digital, así como su evolución y posibles actualizaciones. Además, es crucial tener en cuenta el ciclo de vida de la implementación de soluciones digitales, que abarca desde la planificación estratégica y el diseño de la solución hasta su despliegue, gestión y eventual retirada. La gestión efectiva de estos activos digitales y sus ciclos de vida es esencial para garantizar un funcionamiento óptimo de las soluciones tecnológicas en toda la organización, manteniendo la coherencia con los ciclos de vida de los activos físicos en la producción. A partir de los ciclos de vida abordados anteriormente, (Lu, 2017) propone los siguientes elementos como las etapas que deben abordar los activos digitales:

i.Diseño y construcción: Esta fase se refiere a la creación y desarrollo del activo físico. En esta etapa se establecen los requisitos, se diseña y se construye el activo físico considerando las necesidades y objetivos para tener su activo digital.

ii.Despliegue: Esta fase se refiere a la implementación y puesta en marcha del activo físico en un entorno industrial o de producción.

iii.Uso: Esta fase se refiere al período en el que el activo físico se utiliza en el entorno industrial o de producción para el que fue diseñado.

iv.Mantenimiento: Esta fase se refiere a la gestión y mantenimiento del activo físico durante su vida útil. Incluye actividades como reparaciones, actualizaciones y mejoras.

v.Disposición: Esta fase se refiere al final de la vida útil del activo físico, incluyendo su retirada y eliminación adecuada.

En cada una de estas fases del ciclo de vida, los activos digitales van evolucionando de forma paralela al activo físico, por ejemplo, se puede realizar el diseño de un activo máquina digital previo a la construcción del activo físico máquina, de forma que se tiene el activo digital previo al activo físico o realizar el diseño del activo digital de la máquina tras la compra de dicho bien de forma que se parte del activo físico para el diseño del activo digital. Estos ciclos de vida de activos digitales en la fabricación se exploran en este artículo en detalle buscando responder preguntas cruciales sobre la integración de estos activos digitales en las propuestas de ZDM.

5. REVISIÓN DE LA LITERATURA

El propósito de esta investigación es realizar una revisión sistemática de la literatura enfocada en las diferentes etapas del ciclo de vida de los activos digitales en el contexto de fabricación con cero defectos. Partiendo de la pregunta de investigación, esta revisión se esfuerza en proporcionar una visión sobre el estado actual de la integración de las diferentes etapas del ciclo de vida con las acciones de cero defectos. La siguiente pregunta de investigación guía este estudio:

¿Cómo participan las tecnologías que interactúan con los activos digitales en las propuestas de ZDM en las diferentes etapas del ciclo de vida del activo digital?

La exploración detallada de estos activos digitales en las diferentes etapas del ciclo de vida, y su relación directa con la fabricación y las acciones de cero defectos, es oportuna y significativa. Por lo tanto, el documento realiza una revisión crítica de la literatura sobre “Fabricación con Cero Defectos”, “Ciclo de Vida” y “Tecnologías que interactúan con Activos Digitales”.

5.1. Metodología de investigación

Para explorar la relación entre la Fabricación Cero Defectos y diferentes tecnologías que participan con los activos digitales en diversas etapas del ciclo de vida del activo se han realizado una búsqueda bibliográfica y la selección de literatura precisa. Esta búsqueda se centra en el concepto de Cero defectos (Zero Defects) y su relación con diferentes tipos de tecnologías asociadas a los activos digitales, que incluyen herramientas de gestión de datos (Data), Inteligencia Artificial (ArtificiaI Intelligence and Machine Learning), Soluciones software producción (Software), Gemelo digital (Digital Twin), Sensores (Sensor) e Internet de las cosas (IoT). Además, se explora cómo esta relación varía a lo largo del ciclo de vida del producto, que abarca las etapas de Design and Build (Diseño y Construcción), Deployment (Implementación), Use (Uso), Maintenance (Mantenimiento) y Disposal (Eliminación). Una vez definidos los objetivos, se procedió a diseñar una estrategia de búsqueda precisa y específica que permitiera recopilar información relevante y actualizada. La estrategia de búsqueda se fundamentó en la siguiente consulta:

“Zero Defects” AND (“Design” OR “Build” OR “Deployment” OR “Use” OR “Maintenance” OR “Disposal”) AND (“Data Assets” OR “Artificial Intelligence” OR “Machine Learning” OR “Software Assets” OR “Digital Twin” OR “Sensor” OR “IoT” OR “Assets”)

Esta consulta abarcó cada una de las categorías de identificadas previamente. La estrategia se desarrolló de esta manera para garantizar que se exploraran exhaustivamente todas las posibles interacciones entre las tecnologías que interaccionan con los activos digitales y las etapas del ciclo de vida (Tabla 1).

TABLA 1. TÉRMINOS DE BÚSQUEDA

1. Contexto |

2. Ciclo de Vida |

3. Tecnologías que interactúan con Activos Digitales |

Fabricación Cero Defectos |

Diseño Construcción Despliegue Uso Mantenimiento Disposición |

Gestores de datos Inteligencia Artificial Sistemas ciber físicos Soluciones software producción Sensores Internet de las cosas Gemelo Digital |

5.2. Resultados de la investigación

La búsqueda bibliográfica se llevó a cabo en dos bases de datos académicas ampliamente reconocidas y relevantes: Scopus y Web of Science. Estas bases de datos se seleccionaron cuidadosamente debido a su extenso alcance y su contenido académico de alta calidad, lo que permitió una exploración exhaustiva de la literatura existente relacionada con el tema de investigación. La consulta se realizó en los campos de título, resumen y palabras clave especificadas por los autores en los artículos. Además, se estableció un periodo de fecha límite para la búsqueda, abarcando desde 2010 hasta julio de 2024, lo que aseguró la inclusión de investigaciones recientes y pertinentes para el contexto actual. En una primera consulta, se extrajo 382 artículos de interés. Tras una lectura en profundidad de las introducciones, se dieron como resultado 102 artículos. En la fase inicial, se depuraron resultados eliminando duplicados y documentos irrelevantes, dando como resultado 48 documentos clave (Tabla 2). Estos documentos han sido la base para analizar cómo los activos digitales afectan las estrategias de Fabricación Cero Defectos en distintas etapas del ciclo de vida del producto (Figura 1).

TABLA 2. ARTÍCULOS SELECCIONADOS

Autor/s |

Títulos |

|

1 |

zPasteurAIzer: An AI-Enabled Solution for Product Quality Monitoring in Tunnel Pasteurization Machines |

|

2 |

Roadblocks in Integrating Lean Six Sigma and Industry 4.0 in Small and Medium Enterprises |

|

3 |

Electrospindle 4.0: Towards Zero Defect Manufacturing of Spindles |

|

4 |

Design of a test rig for tuning and optimization of high dynamics servo-mechanisms employed in manufacturing automation |

|

5 |

Digital supply chain surveillance using artificial intelligence: definitions, opportunities and risks |

|

6 |

An IoT-based and cloud-assisted AI-driven monitoring platform for smart manufacturing: design architecture and experimental validation |

|

7 |

Collaborative approaches in sustainable and resilient manufacturing |

|

8 |

An interactive framework to support decision-making for Digital Twin design |

|

9 |

Lean thinking in the digital Era |

|

10 |

End-to-end industrial IoT platform for Quality 4.0 applications |

|

11 |

A cyclic and holistic methodology to exploit the Supply Chain Digital Twin concept towards a more resilient and sustainable future |

|

12 |

Exploring an On-Chip Sensor to Detect Unique Faults in RRAMs |

|

13 |

Data-based model maintenance in the era of industry 4.0: A methodology |

|

14 |

The Importance of Key Performance Indicators that Can Contribute to Autonomous Quality Control |

|

15 |

Multi-tenant data management in collaborative zero defect manufacturing |

|

16 |

Monitoring and control of the heat input in MAG-laser-hybrid welding of high strength steel in telescopic crane booms |

|

17 |

Machine tools anomaly detection through nearly real-time data analysis |

|

18 |

Zero Defect Manufacturing of Microsemiconductors - An Application of Machine Learning and Artificial Intelligence |

|

19 |

Integrating advanced digital technologies in existing lean-based production systems: analysis of paradoxes, imbalances and management strategies |

|

20 |

Design and Implementation of Runtime Verification Framework for Cyber-Physical Production Systems |

|

21 |

Two-axis MEMS angular rate sensor with magnetoelectric feedback torques in excitation and measurement channels |

|

22 |

The role of machine vision in industry 4.0: A textile manufacturing perspective |

|

23 |

A technology maturity assessment framework for Industry 5.0 machine vision systems based on systematic literature review in automotive manufacturing |

|

24 |

Classification of mechanism of reinforcement in the fiber-matrix interface: Application of Machine Learning on nanoindentation data |

|

25 |

An Intelligent Thermal Compensation System Using Edge Computing for Machine Tools |

|

26 |

Toward Zero Defect Manufacturing with the support of Artificial Intelligence—Insights from an industrial application |

|

27 |

Zero Defect Manufacturing in the Food Industry: Virgin Olive Oil Production |

|

28 |

An industry maturity model for implementing Machine Learning operations in manufacturing |

|

29 |

Towards a knowledge graph framework for ad hoc analysis in manufacturing |

|

30 |

Equipment Design Optimization Based on Digital Twin under the Framework of Zero-Defect Manufacturing |

|

31 |

ZDMP core services and middleware |

|

32 |

Reconfigurable inspection robot for industrial applications |

|

33 |

Framework for coupled digital twins in digital machining |

|

34 |

Review of Manufacturing Process Defects and Their Effects on Memristive Devices |

|

35 |

A generic methodology and a digital twin for zero defect manufacturing (ZDM) performance mapping towards design for ZDM |

|

36 |

A Computational Method for Identifying the Optimum Buffer Size in the Era of Zero Defect Manufacturing |

|

37 |

The role of big data analytics in the context of modeling design and operation of manufacturing systems |

|

38 |

Optimization of zero defect manufacturing strategies: A comparative study on simplified modeling approaches for enhanced efficiency and accuracy |

|

39 |

Digital Product Passport: A Pathway to Circularity and Sustainability in Modern Manufacturing |

|

40 |

Systematic comparison of software agents and Digital Twins: differences, similarities, and synergies in industrial production |

|

41 |

Toward smart manufacturing scheduling from an ontological approach of job-shop uncertainty sources |

|

42 |

SMART-IC: Smart Monitoring and Production Optimization for Zero-waste Semiconductor Manufacturing |

|

43 |

Analysis of factors influencing Circular-Lean-Six Sigma 4.0 implementation considering sustainability implications: an exploratory study |

|

44 |

Virtual manufacturing in Industry 4.0: A review |

|

45 |

Deploy&Forget wireless sensor networks for itinerant applications |

|

46 |

Enabling adaptive analytics at the edge with the Bi-Rex Big Data platform |

|

47 |

Towards Zero Defect Manufacturing: Probabilistic model for quality control effectiveness |

|

48 |

Digital twins in safety analysis, risk assessment and emergency management |

FIGURA 1. ESQUEMA DE BÚSQUEDAS

La mayoría de los artículos encontrados sobre la temática son recientes, y más del 75% son de los últimos 4 años. Como se aprecia en la Figura 2 es a partir del año 2019 cuando aparece interés en esta temática.

FIGURA 2. NÚMERO DE PUBLICACIONES POR AÑO

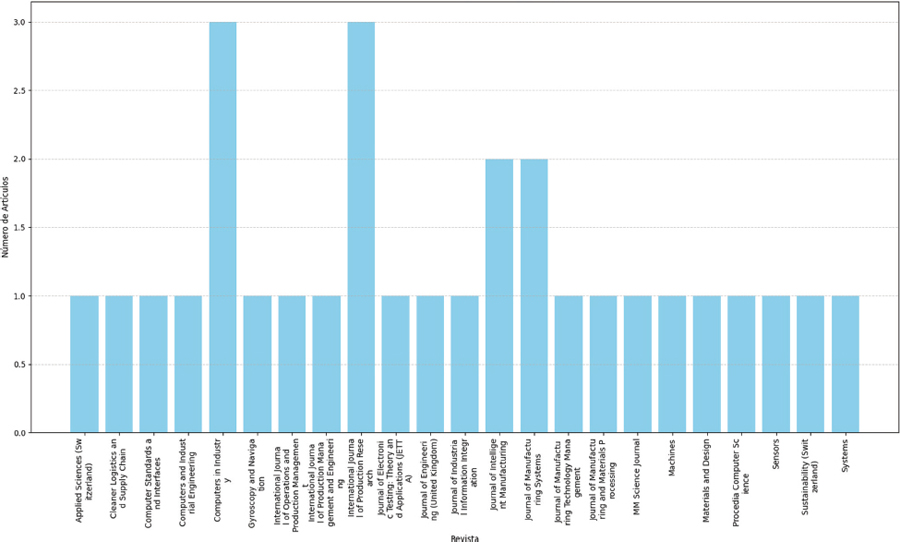

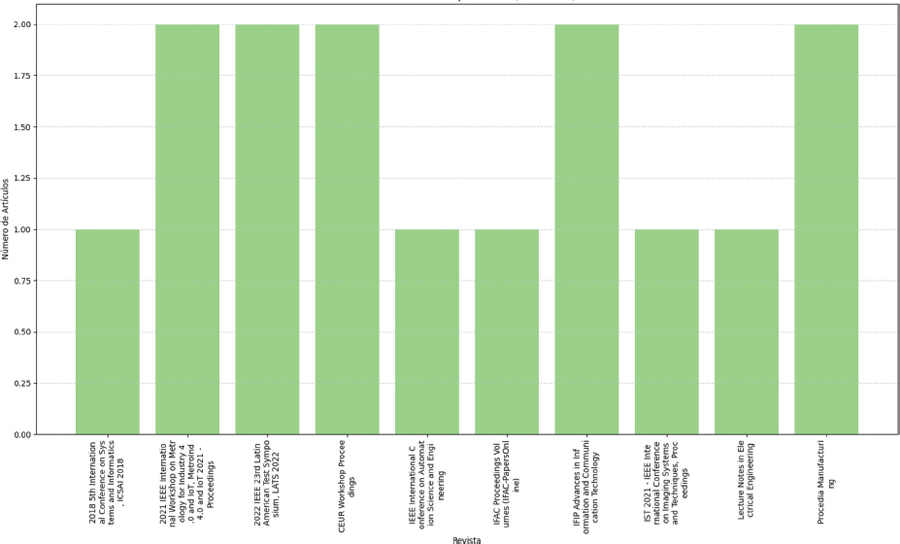

De los 48 documentos recopilados, 29 son artículos científicos publicados en revistas indexadas, 19 son actas de congresos (Figura 3). Como podemos analizar, el mayor grupo de artículos de congresos los podemos encontrar entre los años 2019 y 2022, mientras que el grupo de revistas indexadas se encuentran entre los años 2021 y 2024, demostrando que es un tema de interés en los últimos años. De los 29 artículos recopilados que están indexados en revistas, destacamos las 3 publicaciones en la revista indexada “Computers in Industry”, 3 en el “International Journal of Production Research”, 2 en el Journal of Intelligence Manufacturing” y 2 en el “Journal of Manufacturing systems” representando casi el 35% de los artículos (Figura 4). De los 19 artículos de conferencia, destacamos la conferencia “2021 IEEE International Workshop on Metrology for Industry 4.0 and IoT, MetroInd 4.0 and IoT 2021 – Proceedings”, “2022 IEEE 23rd Latin American Test Symposium, LATS 2022”, “CEUR Workshop Proceedings”, “IFIP Advances in Information and Communication Technology” y “Procedia Manufactuing”. Todos ellos con dos artículos por conferencia y que representan el 65% del total de los artículos de conferencia seleccionados (Figura 5).

FIGURA 3. TIPOS DE PUBLICACIONES POR AÑO

FIGURA 4. NÚMERO DE ARTÍCULOS POR REVISTA

FIGURA 5. NÚMERO DE ARTÍCULOS POR CONFERENCIA

De la literatura revisada, se encontró una mayoría de documentos que provenían del mismo autor “Psarommantis, Foivos” con un total de 6 artículos escritos por él. Este autor se destaca significativamente en comparación con otros, seguido por “Kiritsis, Dimitris” con 4 artículos. “Jessica Bruch” tiene 3 artículos, lo que demuestra su contribución considerable en el área (Figura 6). La palabra más utilizada en la revisión de la literatura fue “industry 4.0”, el cual no fue uno de los términos de búsqueda pero que, sí va fuertemente asociado a “Zero Defects Manufacturing”, que aparece en un total de 16 artículos como palabra clave, es decir en casi el 37% de los artículos (Figura 7).

FIGURA 6. ARTÍCULOS POR AUTOR

FIGURA 7. PALABRAS CLAVE MÁS FRECUENTES

La figura (Figura 8) proporciona un gráfico de red de palabras clave generado con VOSviewer, una herramienta popular para la visualización de redes bibliométricas. Cada nodo en la red representa una palabra clave específica, y el tamaño del nodo refleja la frecuencia de aparición de esa palabra en el conjunto de datos. Los términos “industry 4.0” y “zero defect manufacturing”, son los nodos más grandes, indicando que son las palabras clave más comunes en la literatura analizada, como hemos podido comprobar anteriormente. Los enlaces entre los nodos representan la co-ocurrencia de palabras clave en los mismos documentos. Un enlace más grueso indica una mayor frecuencia de co-ocurrencia. La red muestra que “industry 4.0” y “zero defect manufacturing” están fuertemente conectados con varios otros términos, lo que sugiere que son conceptos centrales en esta área de investigación.

FIGURA 8. RED DE PALABRAS CLAVE

Los diferentes colores en la red representan clústeres de palabras clave que están más estrechamente relacionadas entre sí. Estos clústeres permiten identificar líneas de investigación dentro del campo de estudio. El Clúster Verde incluye términos como “machine learning”, “mlops”, y “edge computing”. Estos términos están relacionados con tecnologías de inteligencia artificial y aprendizaje automático, indicando un vínculo entre la Industria 4.0 y las tecnologías avanzadas de procesamiento de datos. El Clúster Azul conecta términos como “predictive maintenance” y “big data”. Este clúster sugiere un enfoque en la analítica de datos y el mantenimiento predictivo, áreas clave en la implementación de sistemas de manufactura inteligentes. El Clúster Rojo está centrado en “zero defect manufacturing” y términos asociados como “smart manufacturing” y “anomaly detection”. La fuerte conexión entre estos términos indica un énfasis en la manufactura inteligente y la detección de anomalías para mejorar la calidad y reducir defectos en la producción. Todos estos clústeres forman un papel en el ecosistema de manufactura avanzada y Zero Defect Manufacturing, reflejando su importancia en la literatura.

6. DISCUSIÓN

La gestión de cero defectos es un enfoque crucial en entornos donde la calidad del producto es de suma importancia (Anaya et al., 2020). Dicha gestión se centra en asegurar que los productos defectuosos no lleguen a los clientes, abordando la calidad en todas las etapas del ciclo de vida. Esta filosofía se ha convertido en un objetivo fundamental para muchas empresas que buscan optimizar la calidad de sus productos y minimizar los errores en sus procesos de fabricación (Psarommatis & May, 2024b). Al mismo tiempo, la gestión de activos digitales se ha convertido en una parte esencial de la Industria 4.0, permitiendo un mayor control y monitorización de los procesos de producción (Patil et al., 2019). La incorporación de activos digitales en este proceso se vuelve esencial para optimizar la fabricación y garantizar altos estándares de calidad. En este análisis, exploramos cómo distintos expertos abordan la integración de activos digitales en el ciclo de vida y su relación con las acciones de cero defectos.

6.1. Las diferentes etapas del ciclo de vida de los activos digitales con las acciones de cero defectos

En la literatura científica, se observa que la integración de activos digitales en las etapas de diseño y construcción requiere una definición precisa de los requisitos y características del producto y de los procesos en los que participa. Esta precisión resulta fundamental para identificar áreas de mejora y proponer soluciones destinadas a mitigar posibles problemas. Por ejemplo, en (Mourtzis et al., 2021) se desarrolla un marco conceptual que se centra en la creación de una plataforma de adquisición de datos a partir de activos físicos presentes en máquinas en funcionamiento, que posteriormente se convierten en activos digitales. Esto se realiza con el propósito de reducir los problemas de configuración en nuevas máquinas, basándose en requisitos previamente definidos. Problemas similares son abordados en trabajos de diversos autores que buscan proporcionar respuestas o soluciones mediante el uso de activos digitales (Belloni et al., 2021; Copetti et al., 2022; Kang et al., 2019; Martínez et al., 2022). Entre dichas soluciones participan aquellas que mediante la creación de Indicadores Clave de Rendimiento (KPIs) contribuyen al análisis de la mejora de la calidad en los procesos de producción (Eleftheriadis & Myklebust, 2020).

La fabricación inteligente requiere la incorporación de dispositivos IoT y la minimización de la latencia para aprovechar los datos de manera eficiente. (Caiazzo et al., 2023) se enfoca en la reducción de la latencia y el ancho de banda, proponiendo una arquitectura que emplea estrategias de reparación y prevención para cumplir con los objetivos de sostenibilidad de la Industria 5.0, y la fabricación con cero defectos (Konstantinidis et al., 2023). La tecnología de gemelos digitales, que explora datos reales en entornos de simulación, también se ha estudiado en el contexto de la fabricación con robótica y se ha relacionado con la filosofía de Cero Defectos (Venanzi et al., 2023). En el ámbito de la introducción de la Inteligencia Artificial (IA) y el desarrollo de modelos para este contexto, autores como (Psarommatis, Boujemaoui, et al., 2020), han discutido cómo la fabricación contemporánea exige mayores exigencias. Esto ha llevado a la necesidad de producir lotes más pequeños y, por lo tanto, a la mejora de la eficiencia a través de la detección, reparación, predicción y prevención de defectos. La importancia de obtener datos en tiempo real se destaca para lograr predicciones y detecciones precisas (Amadori et al., 2022). Por ello, el diseño y construcción de fábricas inteligentes requiere considerar adecuadamente los activos digitales asociados.

Dentro del ciclo de vida de los activos digitales, la etapa de despliegue es crucial. Se deben implementar medidas de calidad y control en todas las áreas, introduciendo aplicaciones, procesos de pruebas y automatización para reducir la variabilidad y garantizar una producción estable (Herranz et al., 2019). Diferentes autores han probado con éxito el despliegue de soluciones en marcos de ZDM, permitiendo la predicción del cambio de herramientas en un proceso de pulido (Nazarenko et al., 2020; Psarommatis, 2021). La interoperabilidad entre diferentes activos digitales es fundamental en esta fase, ya que sistemas y organizaciones heterogéneas deben comunicarse y compartir información de manera eficaz.

La etapa de uso, durante la operación de activos digitales, es esencial para mantener la calidad y prevenir fallos. Proyectos como ZDMP (Zero Defect Manufacturing Platform) (Fraile et al., 2021) y i4Q (Industrial Data Services for Quality Control in Smart Manufacturing) (Mateo-Casalí et al., 2023) se centran en la calidad en la fabricación inteligente. Implementan soluciones basadas en datos y sensores IoT para mejorar la calidad del producto y la eficiencia. En la fase de mantenimiento del ciclo de vida, se deben tomar acciones preventivas y correctivas para mantener los activos digitales en óptimas condiciones (Cattaneo et al., 2017). El no hacerlo, puede desencadenar en problemas ante la aparición de cambios impredecibles en la distribución de los datos a lo largo del tiempo (Dreyfus et al., 2022). La identificación de las causas fundamentales de los problemas es esencial para evitar su repetición en el futuro. En este punto, (Afolaranmi et al., 2023) dentro del proyecto ZDMP se presenta zPasteurAIzer, un sistema integral que proporciona monitoreo de calidad en tiempo real para máquinas de pasteurización de túnel heredadas y constituye una alternativa de bajo costo para el reemplazo o la actualización de los equipos instalados aprovechando las tecnologías de IoT y las técnicas de detección virtual habilitadas por AI, que mejora la calidad del producto final centrándose en la reducción de defectos. Por otro lado, los elementos de monitorización constante de los equipos, procesos y sistemas permiten detectar problemas o desviaciones en una etapa temprana, antes de que se conviertan en defectos graves (Leberruyer et al., 2023). Esto brinda la oportunidad de tomar medidas correctivas antes de que ocurran problemas graves que puedan afectar la calidad del producto o servicio como podemos ver en el artículo de (Goecke et al., 2019) o (Sidahmed Alamin et al., 2022).

Finalmente, en la etapa de disposición, es importante manejar adecuadamente la eliminación de los activos digitales al final de su ciclo de vida (Camarinha-Matos et al., 2024). Se deben realizar evaluaciones exhaustivas y tomar medidas apropiadas, como reparaciones, reciclaje o eliminación responsable, teniendo en cuenta la trazabilidad de los datos (Christou et al., 2022).

6.2. Tecnologías aplicadas en activos digitales alineadas a la fabricación con cero defectos

En 2010, diferentes autores empezaron a hablar de la aplicación de nuevas tecnologías asociadas a la industria 4.0 para solucionar posibles errores en la producción (Konovalov et al., 2010) dentro del ámbito de la fabricación inteligente. En este punto, ZDM persigue analizar los defectos en los activos físicos que participan en la fabricación, los cuales podría generar defectos en los productos. En este contexto, surgen tecnologías aplicadas en activos digitales que se alinean con la búsqueda de cero defectos.

En primer lugar, Internet de las Cosas permite la conexión de dispositivos y sensores para recopilar datos en tiempo real (Todolí-Ferrandis et al., 2018). Estos sensores, como se puede observar en el caso de uso explicado por (Konstantinidis et al., 2021), incluyen cámaras de visión utilizadas como herramientas para reducir los errores en la producción. No obstante, estas tecnologías presentan altas demandas en términos de capacidad de almacenamiento y computación, así como desafiantes restricciones en cuanto al tamaño, consumo de energía y latencia de respuesta (Poehls et al., 2021). En este contexto, surgen otras tecnologías, como Edge Computing, que permite procesamiento de datos en tiempo real cerca de donde se generan, facilitando la detección rápida de defectos y la toma inmediata de decisiones correctivas (Nazarenko et al., 2020). Por otro lado, tecnologías como Big Data permiten a los diseñadores de soluciones e investigadores a acceder a una gran cantidad de datos de diversas fuentes, lo que abre nuevas oportunidades de investigación en producción. Esto es un factor clave para aumentar la sostenibilidad y la competitividad de los sistemas de producción (Psarommatis et al., 2021). Por otro lado, el almacenamiento en la nube se erige como un habilitador clave al permitir el acceso a datos en tiempo real desde cualquier ubicación y en cualquier momento (Caiazzo et al., 2023). Esto facilita la toma de decisiones fundamentadas y respaldadas por información actualizada. La Inteligencia Artificial desempeña un papel crucial al posibilitar la identificación de patrones y la automatización de decisiones, lo que se traduce en una mejora directa en los productos finales, al igual que los modelos de aprendizaje automático (Machine Learning - ML) (Huang et al., 2019), ya que, no solo agiliza los procesos, sino que también contribuye a la optimización de la calidad de los productos, generando beneficios significativos para la industria y los consumidores. Esto se puede observar en el artículo de (Konstantopoulos et al., 2020), donde se describe cómo la inteligencia artificial resuelve la clasificación y comprensión del mecanismo de refuerzo en la interfaz fibra-matriz de compuestos reforzados con fibra de carbono mediante el uso de datos de nanoindentación, reduciendo la posibilidad de error. Por otra parte, mediante el aprendizaje automático y la incorporación de la Inteligencia Artificial, se promueve la automatización y autonomía en la toma de decisiones, lo que se ajusta al paradigma de la fabricación inteligente (SMS) (Serrano-Ruiz et al., 2022; Verna et al., 2021).

Finalmente, los gemelos digitales representan versiones digitales de sistemas y procesos de gestión de calidad en el mundo virtual, por lo que se han convertido en una herramienta esencial para realizar análisis hipotéticos de procesos de calidad, contribuyendo así a mejorar la eficiencia en el proceso de fabricación (Reinpold et al., 2024). Como presenta (Plakhotnik et al., 2021), el objetivo principal de la investigación es intentar combinar representaciones digitales de diferentes objetos involucrados en el proceso de mecanizado de manera integral.

6.3. Participación de las tecnologías en la fabricación con cero defectos

Como hemos analizado anteriormente, podemos entender que la transformación digital en la Industria 4.0 trae consigo una serie de tecnologías emergentes que han revolucionado la dirección de operaciones en la fabricación (Soori et al., 2024). La incorporación de tecnologías como el Internet de las Cosas (IoT), la inteligencia artificial (IA) y el Big Data está redefiniendo la manera en que las empresas gestionan sus procesos de producción y calidad. Estas tecnologías afectan a la gestión operativa, especialmente en el contexto de la fabricación con cero defectos (Verna et al., 2021).

El IoT conecta dispositivos y sistemas a internet, permitiendo la recopilación y transmisión de datos en tiempo real. Esto habilita una monitorización constante y precisa de los procesos de producción, facilitando la detección temprana de problemas y la implementación de acciones correctivas antes de que estos se conviertan en defectos críticos (Caiazzo et al., 2023). Por ejemplo, la utilización de sensores en máquinas y líneas de producción permite un control detallado del rendimiento y la calidad, reduciendo así la variabilidad y mejorando la consistencia del producto final (Huang et al., 2019). La IA, por otro lado, capacita a las máquinas para realizar tareas complejas que antes requerían intervención humana (Kristiani et al., 2024). En el contexto de la fabricación con cero defectos, la IA se utiliza para analizar grandes volúmenes de datos y detectar patrones que pueden indicar la presencia de defectos. Técnicas como el aprendizaje automático (machine learning) permiten predecir fallos potenciales y optimizar los procesos de producción para evitar la ocurrencia de defectos (Leberruyer et al., 2023). Esto no solo mejora la calidad del producto, sino que también incrementa la eficiencia operativa y reduce costos. El Big Data tiene un papel de importancia en la dirección de operaciones, ya que permite a las empresas analizar vastas cantidades de datos generados por el IoT y otros sistemas. A través del análisis de datos, las empresas pueden obtener insights sobre sus procesos de producción, identificar áreas de mejora y tomar decisiones informadas (Brintrup et al., 2024). La capacidad de analizar datos en tiempo real también facilita la implementación de estrategias de mantenimiento predictivo, donde las máquinas son mantenidas y reparadas antes de que ocurran fallos, asegurando así una operación continua y sin interrupciones (Eleftheriadis & Myklebust, 2020).

La fabricación con cero defectos se beneficia de estas tecnologías. La integración de IoT, IA y Big Data permite a las empresas implementar un enfoque hacia la gestión de calidad. En lugar de reaccionar a los defectos después de que ocurren, estas tecnologías permiten una detección temprana y una prevención de los defectos (Figura 9). Esto es importante en entornos de fabricación donde la calidad del producto es crítica y los costos asociados con los defectos pueden ser muy altos (Amadori et al., 2022). Además, la implementación de soluciones de gemelos digitales (digital twins) permite simular y optimizar los procesos de producción en un entorno virtual antes de implementarlos en el mundo real (Zio & Miqueles, 2024). De este modo se reduce el riesgo de defectos y mejora la eficiencia operativa (Cimino et al., 2024). Los gemelos digitales también facilitan la colaboración entre diferentes áreas de la empresa, ya que proporcionan una representación común y actualizada de los procesos y activos de producción (Carlin et al., 2024). Estas innovaciones mejoran la calidad del producto y la eficiencia operativa, proporcionando una base sólida para la innovación continua y el crecimiento sostenible en la industria (Konstantinidis et al., 2021).

FIGURA 9. INTEGRACIÓN DE NUEVAS TECNOLOGÍAS EN LA FABRICACIÓN CON CERO DEFECTOS

En este contexto, la metodología Lean Six Sigma tienen un papel fundamental al complementar las capacidades de estas tecnologías emergentes (Alsaadi, 2024). Lean Six Sigma combina los principios de Lean Manufacturing y Six Sigma para mejorar la eficiencia y calidad en los procesos empresariales. La metodología se enfoca en la eliminación de desperdicios y la reducción de la variabilidad en los procesos, lo que es importante en un entorno de fabricación con cero defectos. Al integrar Lean Six Sigma con tecnologías como IoT, IA y Big Data, las empresas pueden alcanzar mejores niveles de eficiencia y calidad (Skalli et al., 2024). Por ejemplo, los datos en tiempo real obtenidos a través de IoT pueden ser analizados utilizando técnicas de Six Sigma para identificar y eliminar las causas de los defectos en los procesos. La inteligencia artificial y el aprendizaje automático pueden ser utilizados para predecir problemas potenciales y optimizar los procesos, alineándose con los principios de mejora continua de Lean. Por otro lado, el análisis de Big Data facilita la obtención de información clave para decisiones empresariales estratégicas y operativas que puede ser utilizada para realizar mejoras basadas en datos, un componente central de Six Sigma. Zero Defects busca eliminar cualquier variabilidad que pueda causar inconsistencias y errores en la producción (Johansson et al., 2024). Lean Six Sigma implementa métodos estadísticos para reducir la variabilidad y asegurar la consistencia en los procesos de fabricación. La variabilidad reducida mejora la uniformidad del producto, asegurando una alta calidad constante y reduciendo la tasa de fallos. Además, Zero Defects promueve una cultura de mejora continua donde cada defecto se ve como una oportunidad de aprendizaje y mejora, mientras que Lean Six Sigma fomenta la mejora continua mediante la aplicación sistemática de técnicas para la optimización de procesos. Esta combinación crea una cultura organizacional que constantemente busca perfeccionar los procesos y eliminar los defectos, adaptándose rápidamente a cambios y mejoras tecnológicas. Juntos, Zero Defects y Lean Six Sigma permiten a las empresas reducir costos y tiempos de ciclo, mejorando la productividad y la competitividad.

7. CONCLUSIONES Y LÍNEAS FUTURAS DE INVESTIGACIÓN

En esta investigación se ha proporcionado una revisión bibliográfica detallada del estado actual de la fabricación con cero defectos en relación con los activos digitales a lo largo de su ciclo de vida. La fabricación con cero defectos garantiza que los productos defectuosos no lleguen a los clientes, abordando la calidad en todas las etapas del ciclo de vida. Dentro de esta filosofía, la correcta gestión de activos digitales desempeña un papel fundamental en la Industria 4.0, ya que permite un mayor control y monitoreo de la producción.

A pesar de que el interés actual por la Fabricación Cero Defectos en el contexto de la Industria 4.0 no es aún muy amplio debido a la relativa novedad de estas tecnologías, se observa una tendencia creciente. Este crecimiento se refleja en el aumento del número de publicaciones desde mediados de la pandemia en 2020, como se ha identificado en esta revisión. Sin embargo, todavía faltan artículos en revistas de alto impacto en el campo de la gestión de operaciones, lo cual sugiere que el interés académico aumentará en los próximos años a medida que la Industria 4.0 y la ZDM se adopten más ampliamente.

Los principales hallazgos de esta investigación han revelado que la implementación de estrategias de ZDM en combinación con la gestión de activos digitales puede contribuir a mejorar la calidad de los productos y la eficiencia de los procesos productivos. Se destacan los siguientes puntos clave en este ámbito: la necesidad de reducir la latencia en la transmisión de datos (Noura et al., 2019b), el uso de gemelos digitales para mejorar la visibilidad y predicción del comportamiento de los activos (Willner & Gowtham, 2020), y la implementación de la inteligencia artificial para mejorar la calidad y la eficiencia en los procesos productivos (Brintrup et al., 2024).

Finalmente, cabe señalar que esta investigación tiene algunas limitaciones. Las bases de datos consultadas, es decir, Scopus, Web of Science, se actualizan constantemente y los datos proporcionados corresponden a los obtenidos en el momento en que se realizó la investigación. Otra limitación significativa es que, a pesar de haber seguido un proceso de búsqueda sistemática, algunos artículos clave publicados en revistas de primer nivel podrían no haber sido considerados en esta revisión. Además, aunque la revisión aborda principalmente estudios académicos, la aplicación práctica de las estrategias de ZDM y la gestión de activos digitales en entornos industriales específicos sigue siendo un área que requiere mayor investigación empírica.

Este documento sienta las bases para abordar una investigación en el ámbito de la implementación, desarrollo y gestión de activos digitales en la industria, específicamente en el contexto de alcanzar cero defectos en la producción. La investigación pone de manifiesto diversos desafíos para la implementación efectiva de la fabricación con cero defectos, entre los cuales destacan la complejidad en la gestión de los activos digitales, la interoperabilidad de los sistemas, la resistencia al cambio organizacional, los costos asociados a la adopción de tecnologías avanzadas y la adaptación de los activos digitales a las diferentes fases del ciclo de vida del producto. Superar estos obstáculos demanda una planificación minuciosa, una inversión adecuada y una cultura organizacional que promueva la adaptabilidad y la mejora continua. Estos desafíos constituyen áreas clave de investigación futura. Gracias a ello, se puede avanzar en esta línea de investigación mediante la realización de estudios experimentales que ofrezcan soluciones valiosas para abordar los problemas planteados.

FINANCIACIÓN

Esta investigación no ha recibido financiación externa.

CONTRIBUCIÓN DE LOS AUTORES

Conceptualización: Andrés Boza, Francisco Fraile y Miguel Ángel Mateo-Casalí; Metodología: Andrés Boza y Francisco Fraile; Obtención de datos: Miguel Ángel Mateo-Casalí; Análisis de datos: Miguel Ángel Mateo-Casalí; Redacción - Preparación del borrador original: Miguel Ángel Mateo-Casalí; Redacción - Revisión y edición: Miguel Ángel Mateo-Casalí.; Supervisión: Andrés Boza y Francisco Fraile.

BIBLIOGRAFÍA

Afolaranmi, S. O., Drakoulelis, M., Filios, G., Melchiorre, C., Nikoletseas, S., Panagiotou, S. H., & Timpilis, K. (2023). zPasteurAIzer: An AI-Enabled Solution for Product Quality Monitoring in Tunnel Pasteurization Machines. Machines, 11(2). https://doi.org/10.3390/machines11020191

Akdil, K. Y., Ustundag, A., & Cevikcan, E. (2018). Industry 4.0: Managing The Digital Transformation. https://doi.org/10.1007/978-3-319-57870-5_4

Alsaadi, N. (2024). Roadblocks in Integrating Lean Six Sigma and Industry 4.0 in Small and Medium Enterprises. Systems, 12(4). https://doi.org/10.3390/systems12040125

Amadori, F., Bardani, M., Bernasconi, E., Cappelletti, F., Catarci, T., Drudi, G., Ferretti, M., Foschini, L., Galli, P., Germani, M., Grosso, G., Leotta, F., Mathew, J. G., Manuguerra, L., Mariucci, N., Mecella, M., Monti, F., Pierini, F., & Rossi, M. (2022). Electrospindle 4.0: Towards Zero Defect Manufacturing of Spindles. CEUR Workshop Proceedings, 3144. https://www.scopus.com/inward/record.uri?eid=2-s2.0-85131234139&partnerID=40&md5=9c0b78a353b7f0d4c7d678b7775f519e

Anaya, V., Kirchberger, D., Pardo, J., Salgado, Ó., & Fraile, F. (2020). A technical approach to achieve zero defects manufacturing process in the ZDMP project. CEUR Workshop Proceedings, 2900. https://www.scopus.com/inward/record.uri?eid=2-s2.0-85109658993&partnerID=40&md5=713406e19106fc18d9b1d494d9661449

Arévalo-Ascanio, J. G., Bayona-Trillos, R. A., & Rico-Bautista, D. W. (2015). Responsabilidad social empresarial e innovación: Una mirada desde las tecnologías de la información y comunicación en organizaciones. Clío América, 9(18), 180. https://doi.org/10.21676/23897848.1535

Belloni, M., Bilancia, P., Raffaeli, R., Peruzzini, M., & Pellicciari, M. (2021). Design of a test rig for tuning and optimization of high dynamics servo-mechanisms employed in manufacturing automation. Procedia Manufacturing, 55(C), 48–55. https://doi.org/10.1016/j.promfg.2021.10.008

Bortolini, M., Ferrari, E., Gamberi, M., Pilati, F., & Faccio, M. (2017). Assembly system design in the Industry 4.0 era: a general framework. IFAC-PapersOnLine, 50(1), 5700–5705. https://doi.org/10.1016/j.ifacol.2017.08.1121

Boyes, H., Hallaq, B., Cunningham, J., & Watson, T. (2018). The industrial internet of things (IIoT): An analysis framework. Computers in Industry, 101(December 2017), 1–12. https://doi.org/10.1016/j.compind.2018.04.015

Boza, A., Alarcón, F., Perez, D., & Gómez-Gasquet, P. (2018). Industry 4.0 From the Supply Chain Perspective. 331–351. https://doi.org/10.4018/978-1-5225-4936-9.ch014

Brintrup, A., Kosasih, E., Schaffer, P., Zheng, G., Demirel, G., & MacCarthy, B. L. (2024). Digital supply chain surveillance using artificial intelligence: definitions, opportunities and risks. International Journal of Production Research, 62(13), 4674–4695. https://doi.org/10.1080/00207543.2023.2270719

Butt, J. (2020). A strategic roadmap for the manufacturing industry to implement industry 4.0. Designs, 4(2), 1–31. https://doi.org/10.3390/designs4020011

Caiazzo, B., Murino, T., Petrillo, A., Piccirillo, G., & Santini, S. (2023). An IoT-based and cloud-assisted AI-driven monitoring platform for smart manufacturing: design architecture and experimental validation. Journal of Manufacturing Technology Management, 34(4), 507–534. https://doi.org/10.1108/JMTM-02-2022-0092

Camarinha-Matos, L. M., Rocha, A. D., & Graça, P. (2024). Collaborative approaches in sustainable and resilient manufacturing. Journal of Intelligent Manufacturing, 35(2), 499–519. https://doi.org/10.1007/s10845-022-02060-6

Carlin, H. M., Goodall, P. A., Young, R. I. M., & West, A. A. (2024). An interactive framework to support decision-making for Digital Twin design. Journal of Industrial Information Integration, 41. https://doi.org/10.1016/j.jii.2024.100639

Cattaneo, L., Rossi, M., Negri, E., Powell, D., & Terzi, S. (2017). Lean thinking in the digital Era. IFIP Advances in Information and Communication Technology, 517, 371–381. https://doi.org/10.1007/978-3-319-72905-3_33

Chew, K. M., & Lee, W. P. (2022). Product Life Cycle Data Management and Analytics in RAMI4.0 using the Manufacturing Chain Management Platform. The Journal of The Institution of Engineers, Malaysia, 82(3), 101–108. https://doi.org/10.54552/v82i3.120

Christou, I. T., Kefalakis, N., Soldatos, J. K., & Despotopoulou, A. M. (2022). End-to-end industrial IoT platform for Quality 4.0 applications. Computers in Industry, 137, 103591. https://doi.org/10.1016/j.compind.2021.103591

Cimino, A., Longo, F., Mirabelli, G., & Solina, V. (2024). A cyclic and holistic methodology to exploit the Supply Chain Digital Twin concept towards a more resilient and sustainable future. Cleaner Logistics and Supply Chain, 11. https://doi.org/10.1016/j.clscn.2024.100154

Copetti, T. S., Nilovic, M., Fieback, M., Gemmeke, T., Hamdioui, S., & Bolzani Poehls, L. M. (2022). Exploring an On-Chip Sensor to Detect Unique Faults in RRAMs. 2022 IEEE 23rd Latin American Test Symposium, LATS 2022. https://doi.org/10.1109/LATS57337.2022.9936991

Crosby, D. C. (2006). Quality is easy (pp. 58–62). QUALITY.

Danielle, C. (2020). What are RAMI 4.0 and asset administration shells in the context of Industry 4.0? https://www.motioncontroltips.com/what-are-rami40-and-asset-administration-shells-in-the-context-of-industry40/

del Val Roman, J. (2012). Industria 4.0. La Transformación Digital de la Industria Española. Coddiinforme, 120. http://coddii.org/wp-content/uploads/2016/10/Informe-CODDII-Industria-4.0.pdf

Dreyfus, P.-A., Pelissier, A., Psarommatis, F., & Kiritsis, D. (2022). Data-based model maintenance in the era of industry 4.0: A methodology. Journal of Manufacturing Systems, 63, 304–316.

Electro Industria. (2016). Arquitecturas de referencia RAMI 4.0 e IIRA (Vol. 4, Issue 3). http://marefateadyan.nashriyat.ir/node/150

Eleftheriadis, R. J., & Myklebust, O. (2020). The Importance of Key Performance Indicators that Can Contribute to Autonomous Quality Control. Lecture Notes in Electrical Engineering, 634 LNEE, 373–378. https://doi.org/10.1007/978-981-15-2341-0_46

Fraile, F., Montalvillo, L., Rodriguez, M. A., Navarro, H., & Ortiz, A. (2021). Multi-tenant data management in collaborative zero defect manufacturing. 2021 IEEE International Workshop on Metrology for Industry 4.0 and IoT, MetroInd 4.0 and IoT 2021 - Proceedings, 464–468. https://doi.org/10.1109/MetroInd4.0IoT51437.2021.9488534

Fraile, F., Tagawa, T., Poler, R., & Ortiz, A. (2018). Trustworthy Industrial IoT Gateways for Interoperability Platforms and Ecosystems. IEEE Internet of Things Journal, 5(6), 4506–4514. https://doi.org/10.1109/JIOT.2018.2832041

Goecke, S. F., Seefeld, T., Tyralla, D., & Krug, A. (2019). Monitoring and control of the heat input in MAG-laser-hybrid welding of high strength steel in telescopic crane booms. IEEE International Conference on Automation Science and Engineering, 2019-Augus, 1744–1747. https://doi.org/10.1109/COASE.2019.8843219

Herranz, G., Antolínez, A., Escartín, J., Arregi, A., & Gerrikagoitia, J. K. (2019). Machine tools anomaly detection through nearly real-time data analysis. Journal of Manufacturing and Materials Processing, 3(4). https://doi.org/10.3390/jmmp3040097

Huang, Z., Angadi, V. C., Danishvar, M., Mousavi, A., & Li, M. (2019). Zero Defect Manufacturing of Microsemiconductors - An Application of Machine Learning and Artificial Intelligence. 2018 5th International Conference on Systems and Informatics, ICSAI 2018, 449–454. https://doi.org/10.1109/ICSAI.2018.8599292

Immerman, G., & Westrom, D. (2022). Digital manufacturing transformation (innovative business opportunities for manufacturers). Synchroinfo Journal, 8(6), 25–32. https://doi.org/10.36724/2664-066X-2022-8-6-25-32

Johansson, P. E., Bruch, J., Chirumalla, K., Osterman, C., & Stålberg, L. (2024). Integrating advanced digital technologies in existing lean-based production systems: analysis of paradoxes, imbalances and management strategies. International Journal of Operations and Production Management, 44(6), 1158–1191. https://doi.org/10.1108/IJOPM-05-2023-0434

Kang, S., Chun, I., & Kim, H. S. (2019). Design and Implementation of Runtime Verification Framework for Cyber-Physical Production Systems. Journal of Engineering (United Kingdom), 2019. https://doi.org/10.1155/2019/2875236

Konovalov, S. F., Podchezertsev, V. P., Mayorov, D. V., Ponomarev, Y. A., Sidorov, A. G., Park, H. W., Kwon, N. W., Lee, G. S., & Seo, J. B. (2010). Two-axis MEMS angular rate sensor with magnetoelectric feedback torques in excitation and measurement channels. Gyroscopy and Navigation, 1(4), 321–329. https://doi.org/10.1134/S2075108710040140

Konstantinidis, F. K., Kansizoglou, I., Tsintotas, K. A., Mouroutsos, S. G., & Gasteratos, A. (2021). The role of machine vision in industry 4.0: A textile manufacturing perspective. IST 2021 - IEEE International Conference on Imaging Systems and Techniques, Proceedings. https://doi.org/10.1109/IST50367.2021.9651459

Konstantinidis, F. K., Myrillas, N., Tsintotas, K. A., Mouroutsos, S. G., & Gasteratos, A. (2023). A technology maturity assessment framework for Industry 5.0 machine vision systems based on systematic literature review in automotive manufacturing. International Journal of Production Research. https://doi.org/10.1080/00207543.2023.2270588

Konstantopoulos, G., Koumoulos, E. P., & Charitidis, C. A. (2020). Classification of mechanism of reinforcement in the fiber-matrix interface: Application of Machine Learning on nanoindentation data. Materials and Design, 192. https://doi.org/10.1016/j.matdes.2020.108705

Koren, Y., Heisel, U., Jovane, F., Moriwaki, T., Pritschow, G., Ulsoy, G., & Van Brussel, H. (1999). Reconfigurable manufacturing systems. CIRP Annals - Manufacturing Technology, 48(2), 527–540. https://doi.org/10.1016/S0007-8506(07)63232-6

Kristiani, E., Wang, L. Y., Liu, J. C., Huang, C. K., Wei, S. J., & Yang, C. T. (2024). An Intelligent Thermal Compensation System Using Edge Computing for Machine Tools. Sensors, 24(8). https://doi.org/10.3390/s24082531

Leberruyer, N., Bruch, J., Ahlskog, M., & Afshar, S. (2023). Toward Zero Defect Manufacturing with the support of Artificial Intelligence—Insights from an industrial application. Computers in Industry, 147. https://doi.org/10.1016/j.compind.2023.103877

Lu, Y. (2017). Industry 4.0: A survey on technologies, applications and open research issues. Journal of Industrial Information Integration, 6, 1–10. https://doi.org/10.1016/j.jii.2017.04.005

Maganha, I., Silva, C., & Ferreira, L. M. D. F. (2019). The layout design in reconfigurable manufacturing systems: a literature review. International Journal of Advanced Manufacturing Technology, 105(1–4), 683–700. https://doi.org/10.1007/s00170-019-04190-3

Martínez, S. S., Rico, S. I., Marchal, P. C., Gila, D. M. M., & Ortega, J. G. (2022). Zero Defect Manufacturing in the Food Industry: Virgin Olive Oil Production. Applied Sciences (Switzerland), 12(10). https://doi.org/10.3390/app12105184

Mateo-Casalí, M. Á., Gil, F. F., Boza, A., & Nazarenko, A. (2023). An industry maturity model for implementing Machine Learning operations in manufacturing. International Journal of Production Management and Engineering, 11(2), 179–186. https://doi.org/10.4995/ijpme.2023.19138

Meyers, B., Vangheluwe, H., Lietaert, P., Vanderhulst, G., Van Noten, J., Schaffers, M., Maes, D., & Gadeyne, K. (2024). Towards a knowledge graph framework for ad hoc analysis in manufacturing. Journal of Intelligent Manufacturing. https://doi.org/10.1007/s10845-023-02319-6

Mourtzis, D., Angelopoulos, J., & Panopoulos, N. (2021). Equipment Design Optimization Based on Digital Twin under the Framework of Zero-Defect Manufacturing. Procedia Computer Science, 180, 525–533. https://doi.org/10.1016/j.procs.2021.01.271

Muller Prof., G. (2008). Right sizing reference architectures; How to provide specific guidance with limited information. 18th Annual International Symposium of the International Council on Systems Engineering, INCOSE 2008, 1, 569–576. https://doi.org/10.1002/j.2334-5837.2008.tb00917.x

Nazarenko, A. A., Lopes, C., Ferreira, J., Usher, P., & Sarraipa, J. (2020). ZDMP core services and middleware. CEUR Workshop Proceedings, 2900. https://www.scopus.com/inward/record.uri?eid=2-s2.0-85109710951&partnerID=40&md5=4e40ebdff7a24867ab4b5a78b8afa75c

Nazarenko, A. A., Sarraipa, J., Camarinha-Matos, L. M., Grunewald, C., Dorchain, M., & Jardim-Goncalves, R. (2021). Analysis of relevant standards for industrial systems to support zero defects manufacturing process. In Journal of Industrial Information Integration (Vol. 23). Elsevier B.V. https://doi.org/10.1016/j.jii.2021.100214

Noura, M., Atiquzzaman, M., & Gaedke, M. (2019a). Interoperability in Internet of Things: Taxonomies and Open Challenges. Mobile Networks and Applications, 24(3), 796–809. https://doi.org/10.1007/s11036-018-1089-9

Papageorgiou, K., Theodosiou, T., Rapti, A., Papageorgiou, E. I., Dimitriou, N., Tzovaras, D., & Margetis, G. (2022). A systematic review on machine learning methods for root cause analysis towards zero-defect manufacturing. Frontiers in Manufacturing Technology, 2(October), 1–16. https://doi.org/10.3389/fmtec.2022.972712

Patil, R. S., Patil, R. V, Thikane, S. J., & Patil, P. M. (2019). Industry 4.0: Zero Defect Manufacturing (ZDM). 4(3), 12–16.

Pedone, G., & Mezgár, I. (2018). Model similarity evidence and interoperability affinity in cloud-ready Industry 4.0 technologies. Computers in Industry, 100(May), 278–286. https://doi.org/10.1016/j.compind.2018.05.003

Pisching, M. A., Pessoa, M. A. O., Junqueira, F., dos Santos Filho, D. J., & Miyagi, P. E. (2018). An architecture based on RAMI 4.0 to discover equipment to process operations required by products. Computers and Industrial Engineering, 125(January), 574–591. https://doi.org/10.1016/j.cie.2017.12.029

Pistone, A., Canali, C., Gloriani, C., Leggieri, S., Guardiani, P., & Caldwell, D. G. (2019). Reconfigurable inspection robot for industrial applications. Procedia Manufacturing, 38, 597–604. https://doi.org/10.1016/j.promfg.2020.01.075

Plakhotnik, D., Curutiu, A., Zhulavskyi, A., Beudaert, X., Munoa, J., & Stautner, M. (2021). Framework for coupled digital twins in digital machining. MM Science Journal, 2021-Novem, 5093–5097. https://doi.org/10.17973/MMSJ.2021_11_2021158

Poehls, L. M. B., Fieback, M. C. R., Hoffmann-Eifert, S., Copetti, T., Brum, E., Menzel, S., Hamdioui, S., & Gemmeke, T. (2021). Review of Manufacturing Process Defects and Their Effects on Memristive Devices. Journal of Electronic Testing: Theory and Applications (JETTA), 37(4), 427–437. https://doi.org/10.1007/s10836-021-05968-8

Popkova, E. G., Ragulina, Y. V., & Bogoviz, A. V. (2018). Industry 4.0: Industrial Revolution of the 21st Century. In Studies in Systems, Decision and Control (Vol. 169). https://doi.org/10.1007/978-3-319-94310-7_6

Psarommatis, F. (2021). A generic methodology and a digital twin for zero defect manufacturing (ZDM) performance mapping towards design for ZDM. Journal of Manufacturing Systems, 59, 507–521. https://doi.org/10.1016/j.jmsy.2021.03.021

Psarommatis, F., Boujemaoui, A., & Kiritsis, D. (2020). A Computational Method for Identifying the Optimum Buffer Size in the Era of Zero Defect Manufacturing. IFIP Advances in Information and Communication Technology, 592 IFIP, 443–450. https://doi.org/10.1007/978-3-030-57997-5_51

Psarommatis, F., Dreyfus, P. A., & Kiritsis, D. (2021). The role of big data analytics in the context of modeling design and operation of manufacturing systems. In Design and Operation of Production Networks for Mass Personalization in the Era of Cloud Technology (pp. 243–275). https://doi.org/10.1016/B978-0-12-823657-4.00012-9

Psarommatis, F., & May, G. (2024a). Digital Product Passport: A Pathway to Circularity and Sustainability in Modern Manufacturing. Sustainability (Switzerland), 16(1). https://doi.org/10.3390/su16010396

Psarommatis, F., & May, G. (2024b). Optimization of zero defect manufacturing strategies: A comparative study on simplified modeling approaches for enhanced efficiency and accuracy. Computers and Industrial Engineering, 187. https://doi.org/10.1016/j.cie.2023.109783

Psarommatis, F., May, G., Dreyfus, P. A., & Kiritsis, D. (2020). Zero defect manufacturing: state-of-the-art review, shortcomings and future directions in research. International Journal of Production Research, 58(1), 1–17. https://doi.org/10.1080/00207543.2019.1605228

Psarommatis, F., Prouvost, S., May, G., & Kiritsis, D. (2020). Product Quality Improvement Policies in Industry 4.0: Characteristics, Enabling Factors, Barriers, and Evolution Toward Zero Defect Manufacturing. Frontiers in Computer Science, 2(August), 1–15. https://doi.org/10.3389/fcomp.2020.00026

Reinpold, L. M., Wagner, L. P., Gehlhoff, F., Ramonat, M., Kilthau, M., Gill, M. S., Reif, J. T., Henkel, V., Scholz, L., & Fay, A. (2024). Systematic comparison of software agents and Digital Twins: differences, similarities, and synergies in industrial production. In Journal of Intelligent Manufacturing. Springer. https://doi.org/10.1007/s10845-023-02278-y

Serrano, J., Faustino, J., Adriano, D., Pereira, R., & da Silva, M. M. (2021). An it service management literature review: Challenges, benefits, opportunities and implementation practices. Information (Switzerland), 12(3). https://doi.org/10.3390/info12030111

Serrano-Ruiz, J. C., Mula, J., & Poler, R. (2022). Toward smart manufacturing scheduling from an ontological approach of job-shop uncertainty sources. IFAC Proceedings Volumes (IFAC-PapersOnline), 55(2), 150–155. https://doi.org/10.1016/j.ifacol.2022.04.185

Sidahmed Alamin, K. S., Chen, Y., Gaiardelli, S., Spellini, S., Calimera, A., Beghi, A., Susto, A., Fummi, F., MacIi, E., & Vinco, S. (2022). SMART-IC: Smart Monitoring and Production Optimization for Zero-waste Semiconductor Manufacturing. 2022 IEEE 23rd Latin American Test Symposium, LATS 2022. https://doi.org/10.1109/LATS57337.2022.9937011

Skalli, D., Charkaoui, A., Cherrafi, A., Shokri, A., Garza-Reyes, J. A., & Antony, J. (2024). Analysis of factors influencing Circular-Lean-Six Sigma 4.0 implementation considering sustainability implications: an exploratory study. International Journal of Production Research, 62(11), 3890–3917. https://doi.org/10.1080/00207543.2023.2251159

Soori, M., Arezoo, B., & Dastres, R. (2024). Virtual manufacturing in Industry 4.0: A review. In Data Science and Management (Vol. 7, Issue 1, pp. 47–63). KeAi Communications Co. https://doi.org/10.1016/j.dsm.2023.10.006

Tatipala, S., Wall, J., Johansson, C. M., & Sigvant, M. (2018). Data-driven modelling in the era of Industry 4.0: A case study of friction modelling in sheet metal forming simulations. Journal of Physics: Conference Series, 1063(1), 0–6. https://doi.org/10.1088/1742-6596/1063/1/012135

Tewari, A. (2017). Total Productive Maintenance- A Review. International Journal for Research in Applied Science and Engineering Technology, V(IV), 406–410. https://doi.org/10.22214/ijraset.2017.4072

Todolí-Ferrandis, D., Silvestre-Blanes, J., Santonja-Climent, S., Sempere-Paya, V., & Vera-Pérez, J. (2018). Deploy&Forget wireless sensor networks for itinerant applications. Computer Standards and Interfaces, 56, 27–40. https://doi.org/10.1016/j.csi.2017.09.002

Valle, P. H. D., Garcés, L., Volpato, T., Martínez-Fernández, S., & Nakagawa, E. Y. (2021). Towards suitable description of reference architectures. PeerJ Computer Science, 7(2013), 1–36. https://doi.org/10.7717/peerj-cs.392

Venanzi, R., Dahdal, S., Solimando, M., Campioni, L., Cavalucci, A., Govoni, M., Tortonesi, M., Foschini, L., Attana, L., Tellarini, M., & Stefanelli, C. (2023). Enabling adaptive analytics at the edge with the Bi-Rex Big Data platform. Computers in Industry, 147. https://doi.org/10.1016/j.compind.2023.103876

Verna, E., Genta, G., Galetto, M., & Franceschini, F. (2021). Towards Zero Defect Manufacturing: Probabilistic model for quality control effectiveness. 2021 IEEE International Workshop on Metrology for Industry 4.0 and IoT, MetroInd 4.0 and IoT 2021 - Proceedings, 522–526. https://doi.org/10.1109/MetroInd4.0IoT51437.2021.9488487

Vinod, M., Devadasan, S. R., Sunil, D. T., & Thilak, V. M. M. (2015). Six Sigma through Poka-Yoke: a navigation through literature arena. International Journal of Advanced Manufacturing Technology, 81(1–4), 315–327. https://doi.org/10.1007/s00170-015-7217-9